Anforderungen

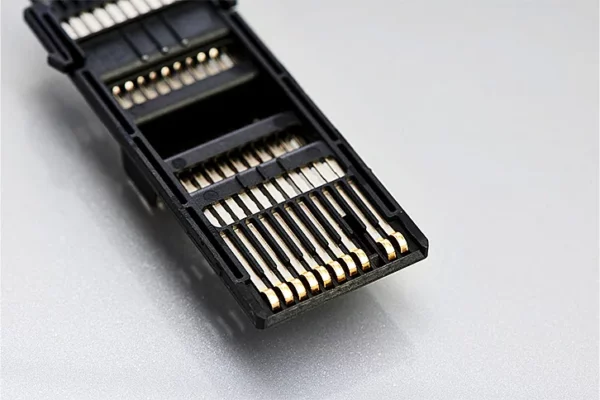

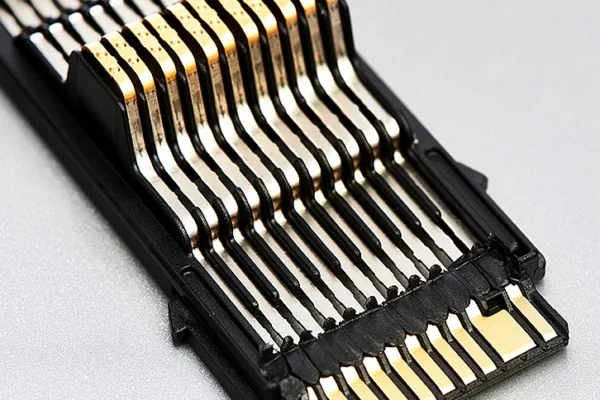

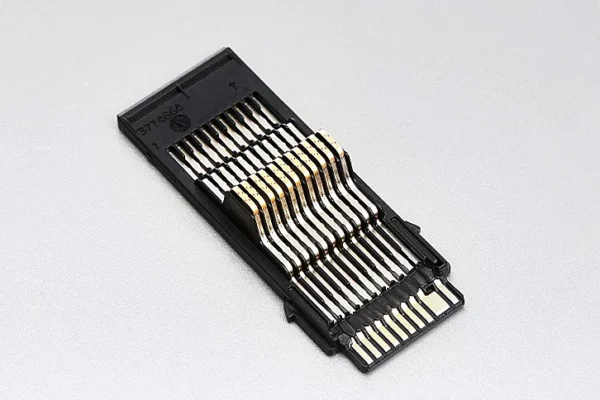

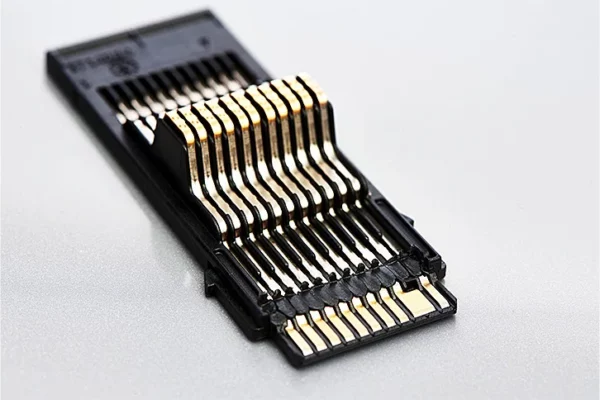

Erstmals im Jahr 2001 beauftragte uns die FESTO SE mit der Herstellung verschiedener Kontaktbrücken für Pneumatik-Inseln. Diese Hybridbaugruppen, bestehend aus montierten Stanz- und Spritzgusskomponenten, sorgen für eine elektrische Verbindung zur Ansteuerung der pneumatischen Ventile und müssen daher eine besonders zuverlässige Kontaktierung zwischen den einzelnen Verkettungen gewährleisten. Eine besondere Herausforderung stellten in diesem Zusammenhang die filigranen Geometrien der Kunststoff- und Metallbauteile dar, aber auch die maßhaltige Ausrichtungen zueinander, um einen Kontakt der Leiterbahnen zu verhindern.

Prozess

Um die Verkettungen effizient und prozesssicher auszulegen, brachten wir unser Know-how bereits bei der Entwicklung und Produktoptimierung mit ein. Auch die Auswahl des geeigneten Fertigungskonzeptes war ein entscheidender Hebel, um die gewünschte Qualität, Prozesssicherheit, Wirtschaftlichkeit und Nachhaltigkeit zu erreichen.

Zunächst wurden auf Basis des Produktkonzeptes spezielle Folgeverbund- und Spritzgusswerkzeuge konstruiert. Sie bilden die Grundlage für die anschließenden Stanz- und Spritzgussprozesse, in denen die einzelnen Verkettungen hergestellt werden. Die Stanzgitter bestehen aus CuNi3Si1Mg, die mit NiAu partiell beschichtet sind. Als Thermoplast fungiert ein glasfaserverstärktes PBT.

In einem teilautomatisierten Montageprozess werden die einzelnen Kontakte und Komponenten präzise und anforderungsgerecht miteinander verbunden. Anschließend werden die Haltestellen des Stanzgitters getrennt, um einzelne Kontaktbahnen zu erhalten. Eine Hochspannungsprüfung sowie die Simulation der jeweiligen Verbausituation ermöglichen eine hundertprozentige Funktionskontrolle der Baugruppe. Jeder Prozessschritt wird mittels abgestimmter Messmethoden permanent überwacht und in CAQ-System dokumentiert.

Ein klarer Vorteil: alle Prozessschritte werden im Haus durchgeführt – von der Prozessentwicklung, Werkzeugkonzeption, Werkzeugbau bis hin zur Fertigung und Montage. Auf diese Weise entstehen im 2-Schichtbetrieb durchschnittlich 1.800 Verkettungen am Tag und 9.000 Baugruppen pro Woche.

Ergebnis

Unter Berücksichtigung von Daten aus Moldflow-Analysen, Vorhaltungen und der durchdachten Werkzeugauslegung gelang es uns, die gewünschte Maßhaltigkeit der Bauteile zu erreichen. Entsprechend wurden Prozesse und Produkte so ausgelegt, dass eine Vielzahl an Varianten über einen langen Zeitraum hinweg in einer hohen Stückzahl und einer sehr hohen Wiederholgenauigkeit produziert werden kann.

Jede Baugruppe, die an FESTO ausgeliefert wird, ist zu 100 % geprüft. Zudem leistete die Teilautomation einen entscheidenden Beitrag, um Kosten- und Energieeinsparungen zu erzielen.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.