Anforderungen

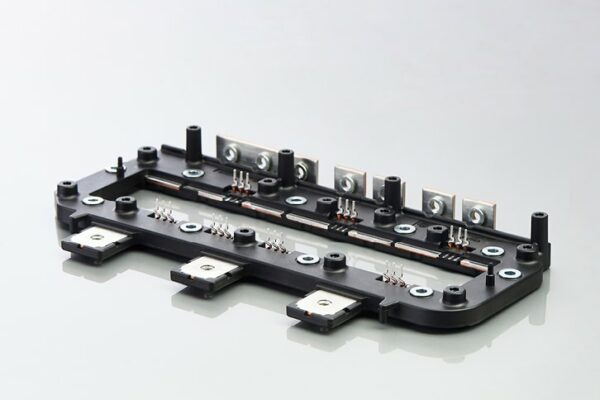

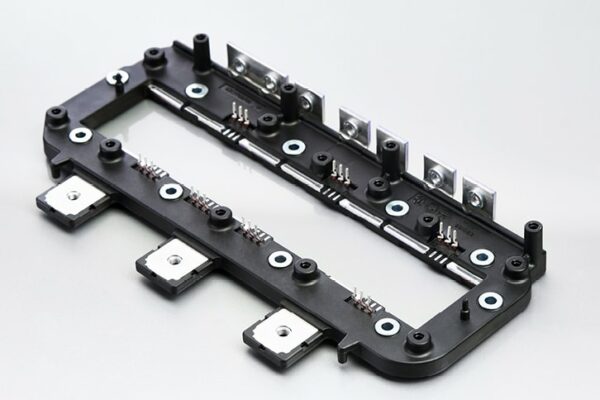

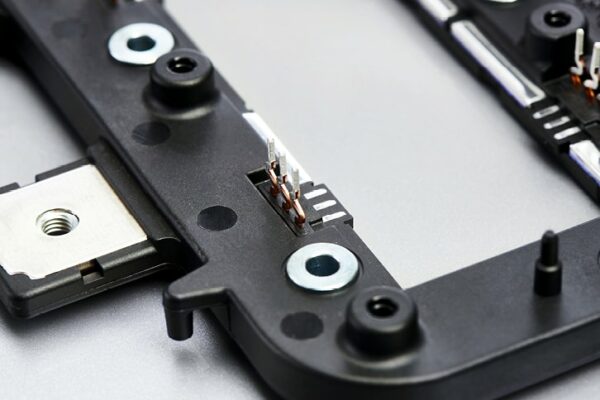

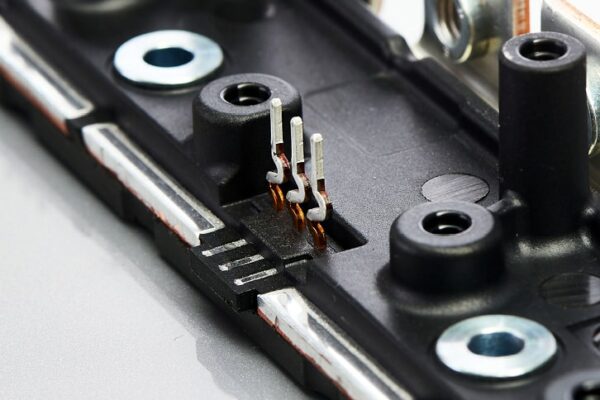

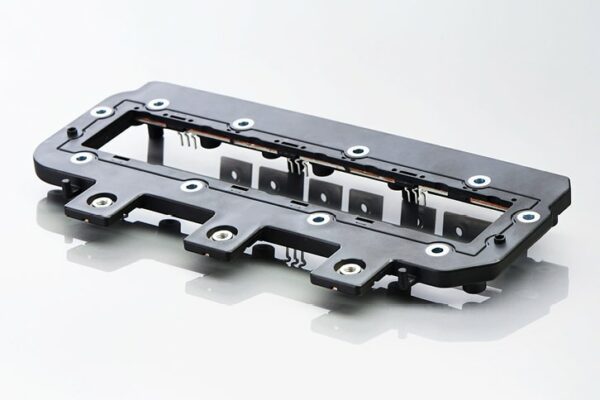

Im Auftrag eines renommierten Tier-1-Zulieferers im Bereich der Elektromobilität fertigten wir einen Bondrahmen, der zur elektrischen Unterstützung in Hybridfahrzeugen zum Einsatz kommt. Aufgrund der vielfältigen Kräfteeinwirkungen sollte die Baugruppe besonders eben, kratzfest und robust ausgelegt werden. Eine Anforderung, die aufgrund der komplexen Geometrie und hohen Zahl an 37 unterschiedlichen Metalleinlegeteilen unser ganzes Know-how in der Entwicklung und Prozesskonzeption erforderte. Zudem musste der Automotive Bondrahmen ein Maximum an Hochspannungs- und Isolationsfestigkeit zwischen den stromführenden Bauteilen gewährleisten. Dass es zum Projektstart nur einen Lieferanten für AlSi-beschichtetes Kupfer mit entsprechend hohen Lieferzeiten gab, stellte eine weitere Herausforderung für unser Planungsteam dar.

Prozess

In einem geprüften Prozess werden alle erforderlichen Entwicklungs-, Werkzeugbau-, Fertigungs- und Montageschritte bei uns am Helmbrechtser Standort durchgeführt. Dabei decken wir nahezu die komplette Fertigungstiefe in der Kunststoff- und Metallverarbeitung ab: vom Stanzen und Biegen der Kontakte und Einleger, Spritzen der Isolationsplatte bis hin zur automatisierten Montage und Verpackung. Gefertigt wird auf besonders leistungsfähigen Rundtischmaschinen, die eine konstante Qualität bei hohen Stückzahlen sicherstellen. Durch die Konzeption des Bondrahmens in Unterbaugruppen und Vorspritzlinge können wir den Einlegeprozess deutlich verkürzen.

Verarbeitet wird kunststoffseitig ein besonders robustes Thermoplast PPS GF40 mit den erforderlichen Isolationseigenschaften. Bei den Einlegeteilen fiel die Wahl auf ein CuSn6 mit AlSi-Walzplattierungen – ein Werkstoff, der sich durch eine gute Festigkeit und gleichzeitig sehr gute elektrische Leitwerte auszeichnet.

Jeder Prozessschritt wird mithilfe modernster Messtechnik, Lehren, Messuhren und -schiebern permanent überwacht und im CAQ-System dokumentiert. Eine 100%-Hochspannungsprüfung stellt sicher, dass alle Kontakte und Buchsen vollständig verbaut sind. Darüber hinaus werden weitere relevante Merkmale im Prüfautomaten mit Blick auf die Reproduzierbarkeit überprüft, bevor die fertig montierten Baugruppen in kundenspezifische Verpackungseinheiten abgepackt und unserer Logistik übergeben werden.

Ergebnis

Auf Basis der fertigungsgerechten Auslegung des Bauteils konnten von Beginn an die Weichen für einen effizienten und erfolgreichen Serienlauf gestellt werden. Dank der synchronen Weiterentwicklung im Prozess gelingt es uns, eine höhere Affinität gegenüber Schocks und Vibrationen zu erzielen. Auch die Geometrie wird aufgrund der Messergebnisse optimal auf die Leiterplatte abgestimmt. Indem wir alle Prozessschritte im Haus abbilden, erhöhen wir die Effizienz im Prozess, gleichzeitig können Kosten entlang der gesamten Wertschöpfung eingespart werden.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.