Anforderungen

Im Zuge des Ausbaus der Hilti Laserserie wurden wir vom Hersteller mit der Entwicklung und Fertigung eines Rückgehäuses für die Aufnahme einer Lasereinheit, inklusive Batteriefach beauftragt. Dabei musste die Baugruppe für die komplette Produktplattform mit insgesamt vier Produktvarianten kompatibel sein. Auch die zugehörigen vier Fronten wurden bei uns im Haus mit modernster Echtglasumspritzung umgesetzt.

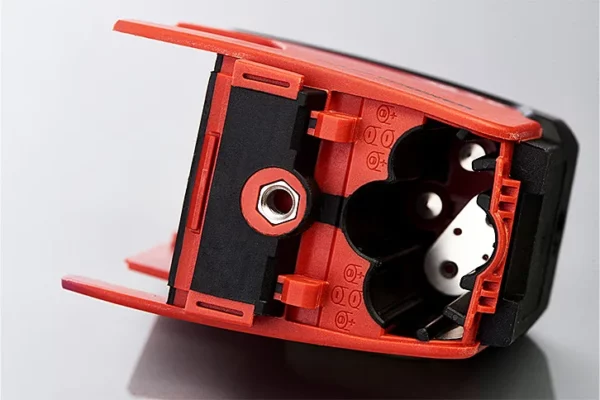

Zu den wichtigsten Anforderungen des Kunden zählte die einfache Montage und Demontage der Lasereinheit von vorne, ohne zusätzliches Sonderwerkzeug. Gleichzeitig sollte die Aufnahme der Lasereinheit im Gehäuse spielfrei erfolgen und eine Ein-/Ausschalttaste über eine Weichkomponente in dem Rückgehäuse integriert werden. Aufgrund des anspruchsvollen Einsatzbereiches musste das Batteriefach zur Lasereinheit komplett abgeschlossen sein. Hier galt es die hohen Vorgaben an Dichtigkeit (IP54), Chemikalienbeständigkeit sowie Beständigkeit gegenüber Bauschmutz zu erfüllen und das Produkt auch mechanisch geschützt für eine Fallhöhe von 1,40 m auszulegen. Eine zusätzlich eingepresste Gewindebuchse ermöglicht die schnelle und mühelose Montage auf dem zugehörigen Standfuss.

Prozess

Während der gesamten Wertschöpfung steht die Entwicklung und fertigungsgerechte Konzeption der Baugruppe im Mittelpunkt des Prozessdesigns – immer mit Blick auf die Machbarkeit und Anforderungen des Kunden. Entsprechend entschieden wir uns in diesem Fall bewusst für die Zusammenarbeit mit einem externen Entwicklungspartner. Gemeinsam konnten wir die anspruchsvollen Vorgaben des Kunden fristgerecht umsetzen.

Um das Rückgehäuse wirtschaftlich und in einer konstant hohen Qualität zu produzieren, entschieden wir uns für ein 2K-Spritzgießverfahren in Umsetztechnik mit unterschiedlichen Metalleinlegern. Auch diese werden bei uns im Haus in eigenen Folgeverbundwerkzeugen gestanzt.

Gerade wenn es darum geht, zwei Kunststoffe mit unterschiedlichen Materialeigenschaften in einem Prozess zu verarbeiten, kommt dem Werkzeugkonzept eine besonders wichtige Bedeutung zu. Hier galt es die Hartkomponente optimal auf die Umspritzung der Weichkomponente sowie die entsprechenden Übergänge abzustimmen. Zum Einsatz kommen ein PP (GF30 rot) sowie ein TPE (schwarz) mit besonders guten Haftungs- und Dämpfungseigenschaften.

Im Anschluss an den Mehrkomponenten-Spritzguss erfolgt die Montage der Kontakte, Buchsen, Lichtleiter und Edelstahl-Kontaktstifte in das Gehäuse. Zudem werden die Bauteile mit unterschiedlichen Druckbildern individualisiert und die Baugruppe zur besseren Abschirmung vakuumbedampft.

Ergebnis

Dank der kompletten Bauteilentwicklung, Werkzeugkonzeption und ganzheitlichen Fertigung mit allen Montageservices an einem Standort, konnten wir bereits in der Entwicklungsphase alle Anforderungen für eine werkzeuggerechte Auslegung berücksichtigen. Unser Kunde profitiert dabei zum einen von deutlichen Zeit- und Kosteneinsparungen entlang der Prozesskette, gleichzeitig auch von einer optimalen Prozesseffizienz, die durch Bündelung aller relevanter Fertigungsverfahren gewährleistet werden kann. Auf diese Weise werden jährlich bis zu 25.000 Stück der Rückgehäuse im 3-Schichtbetrieb in Serie gebracht.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.