Anforderungen

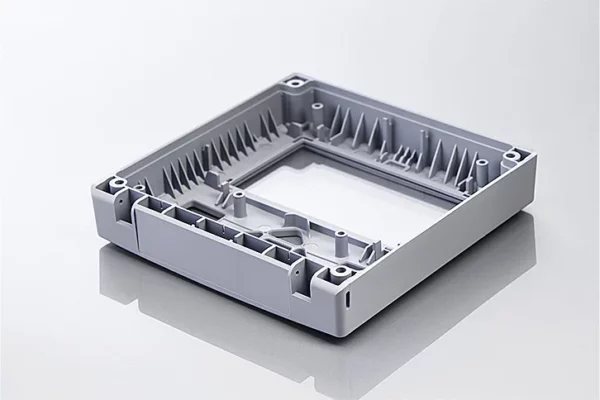

Das Stratos Evo ist ein bewährtes Messinstrument in der Prozessanalytik, das heute in zahlreichen Anwendungen der chemischen Industrie zur pH-, Redox-, Leitfähigkeits- und Sauerstoffmessung eingesetzt wird. Im Auftrag der Firma Knick aus Berlin, einem renommierten deutschen Hersteller elektronischer Messgeräte, fertigen wir verschiedene Varianten des Stratos Produktgehäuses. Neben der Anwendung im Ex-Bereich mussten die Fronten zusätzlich robust und UV-geschützt ausgelegt sein, mit allen Anforderungen an Dichtigkeit (IP66 und IP67), Chemikalienbeständigkeit und Brandschutz (UL 94 V-0).

Die besondere Herausforderung bestand im Rahmen der Produkt- und Prozesskonzeption zum einen in der spannungsarmen Umspritzung der schlagfesten Echtglasscheibe unter Einhaltung der geforderten Dichtigkeitsklasse. Zum anderen galt es, zahlreiche Druck- und Gehäusevarianten in kleinen Stückzahlen effizient und stabil in Serie zu realisieren.

Prozess

In einem ganzheitlichen Entwicklungs- und Fertigungsprozess erfolgte die komplette Wertschöpfung an unserem Standort in Helmbrechts – von der Prozessentwicklung, der fertigungsgerechten Auslegung der Teilegeometrie, dem Werkzeugbau, bis hin zum technischen Spritzguss mit Echtglaseinlegern und angegliederter zweifarbiger Bedruckung. Lediglich die Echtglasscheibe wird extern zugekauft.

Am Beispiel der umspritzten Glasscheibe konnten wir zeigen, wie wichtig es ist, Erkenntnisse aus Versuchsprojekten in die Praxis mit einzubringen. Da sich die Montage der Glasscheibe aufgrund der hohen Dichtigkeitsanforderungen äußerst kostenintensiv gestaltete, konnten wir aus unseren erfolgreichen Versuchen mit Echtglasumspritzungen entscheidende Lösungsansätze für die Front ableiten. Entsprechend gelang es uns, den Einlegebereich im Werkzeug für die Glasscheibe so zu gestalten, dass die hohen Toleranzen der Glasscheibe optimal kompensiert werden. Zugunsten der geforderten Schlagfestigkeit wurden nachträglich zusätzliche Versteifungsrippen zur Kräftekompensierung eingebracht, die auf der Oberfläche nicht sichtbar sein durften.

Jeder Prozessschritt wird mittels Messmaschinen, Lehren, Messuhren und Messschiebern permanent überwacht und im CAQ-System dokumentiert. So konnten wir die Reproduzierbarkeit in allen Varianten gewährleisten.

Ergebnis

Da jeder Prozess eine mögliche Fehlerquelle darstellt, entschieden wir uns bewusst für die Fertigung in einem einstufigen Prozess. Somit konnten wir auf die nachgelagerte und kostenintensive Montage der Echtglasscheibe verzichten. Alle Prozessschritte werden im Haus ausgeführt, was wiederum die Fertigungszeit verkürzt und die Prozesseffizienz erhöht. Und das trotz einer vergleichsweise kleinen Gesamtauflage von maximal 10.000 Stück im Jahr über alle Varianten.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.